ねじのお話 --- その2

ねじのお話(2/3)

3回にわたって、「ねじのお話」をさせていただくうちの、今回は2回目です。

左ねじ(逆ねじ)のおはなし

ねじをその動きによって分類すると、大きく分けて二つになります。 頭のつむじの右巻き、左巻きではないですが、どこにでもある一般的なねじは、右に回すと進み(締まる)、左に回すと後退(緩む)します。 これを単に「ねじ」または「右ねじ」と呼んでいます。 対して動きがまったく逆のもの(左に回すと締まり、右に回すと緩む)があり、それは「左ねじ」や「逆ねじ」と呼ばれています。

べつにどっちでもいいのになぜ二種類あり、それが一体どこにどう使われているのだろうかと疑問に思う方もおられるのではないでしょうか。 身の回りにあふれているねじですが、仮に右ねじ、左ねじが半々で使われていたとすると、どうでしょう? 「えーっと、これは一体どっちに回せばいいのだろうか」となってしまい、いちいち面倒になります。 場合によっては、ねじが固くて回らないのか、締まる方向に回しているから回らないのか分からず、ギャンブルでもないのに、一か八か状態になってしまいます。

でもご安心ください。メインは右ねじで、左ねじは特殊なねじとして扱われ限られた用途にのみ使用されています。 一例をあげれば、扇風機の羽を前面から止めているねじがそうです。 羽が回転することによって緩んでは困るので、 左ねじ(逆ねじ)を使っています。 筆者はこれを知らず、掃除するために羽を外そうとして、左方向に回し一生懸命締めていたことがあります。(^_^;) よく見れば回す方向が表示されていたのにそれを見もせず、左ねじを必死になって締めていたのです。 今でも、親が「説明書はよく読みなさいよ」と言っていたことをよく覚えています。 また、自転車の左足側のペダルを取り付けているのも左ねじ(逆ねじ)です。 ここに右ねじを使うと、漕いだ時に緩む方向に力がかかり、ペダルが外れてしまうことに、、、、、危ないですね。 もしかすると、ヒザかっくんより危ないですね。(ちなみに右足側はふつーの右ねじです)

右ねじが多い理由は、右利きの人が多いからと言われていますが、私個人としては、上記のような回転方向が絡む用途でなければどちらであってもそう変わらないと思いますが、、、 皆様はどう思われますでしょうか? でもやっぱり、標準としての統一は必要ですよね。 なら、やっぱり右ねじかなぁ。

「JIS規格」 と「ISO規格」 の、ねじの微妙な違い --- ねじピッチ

ねじのピッチについては、既にご存じとは思いますが、このあと、問題となる大事なことですので一応おさらいしますと、 簡単に言えば隣り合うねじ山間の距離ということになります。 これはねじを1回転させたときに進む(戻る)距離とも言えます。 ここで、JISと言っても、ピッチが異なるのは「旧JIS」という古いJISでのことです。 ねじは、日本においてはJIS【(旧)日本工業規格、現、日本産業規格】にて規格化されており、 世界的にはISO(国際標準化機構)にて規格化されています。 多くのものがそうですが、各国独自の規格があってそれぞれに互換性がないと、何かと不便であるため、 ねじに関しても国際間でできるだけ共通の規格とするような動きに従って、JISも現在はISOを取り入れています。

梅雨と言えばやっぱりこれ

ここで若干横道にそれますが、それぞれの国でISOにならった共通化規格を作った場合でも、1から100まで同じではなく、各国ごとに特有の部分というものが残るのが普通です。 いわゆる【ローカル・ルール】の一種です。 それは、ねじに限ったことではなく、ほぼすべてについて言えます。 たとえば、気候が温暖で程よい湿度の過ごし易い環境に合わせて規格を作れば、それは南極のような極寒の地、昼夜の寒暖差が激しく乾燥した砂漠地帯、それとは逆に梅雨などジメジメ、ムシムシした日本のようなところで共通適用しようとすれば当然無理が出てきます。 もっと具体的には、各家庭に来ている電気(商用電源)の電圧、周波数も国によって異なり、その違いからくる諸問題もあります。 そこで、全体に共通のこと以外はローカル・ルールとし、 規格の上では追記のような形で掲載されています。

一例をあげますと、小型のヒューズ管(規格上は、ミニチュアヒューズ、管形ヒューズリンクという呼称)がJISにおいて制定されていますが、ほとんどの部分をIEC(ISOではなくIEC。 IECについてはこの項の後に説明があります)に準拠させています。 形状や寸法、特性などについて、「スタンダードシート」という形で記載されていますが、JISとIECとでは結構な隔たりがあります。 あくまでもIECを基本として記載されてはいますが、一本化するには相当な無理があるため、どちらかというと「追記」的な感じではありますが、従来からの日本独自のものも記されています。

具体例:IEC:スタンダードシート 1、2、3 、、、、、

JIS:スタンダードシート J1、J2、J3 、、、、、 といった具合に

JAPANの「J」の文字が付加されたページが一番後ろにひっそりと控えめに存在します。

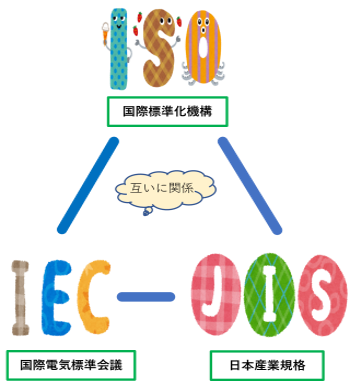

ISO_IEC_JIS トライアングル

話をややこしくしてしまったかも知れませんが、ISOとIECについて少しだけご説明いたします。 先に、ISO(国際標準化機構)と書いていますが、ISO規格は電気・電子以外の分野に関する国際規格、 IEC(国際電気標準会議)規格は電気・電子に関する国際規格となっており、規格の内容によって分かれています。 それでヒューズ管は、電気・電子に含まれるのでISOではなくIECとなるわけです。 また、情報技術など一部のIT分野においてはIECとISOが共同で開発した規格もあります。 ちなみにJISにあってはそのようなことはなくすべてがJISとして存在します。 JISにおいては、JISの文字の後に、A,B,C ~ の文字を付け加えて分類していますが、ねじだと、JIS B、ヒューズ管だとJIS Cとなります。

さて、本題のほうに戻ります。 もう何十年も前のことですが、JISがISOに準拠していこうとしたときに少し困ったことがありました。 M3、M4、M5のねじについて、 JISとISOの両方に直径3ミリ、4ミリ、5ミリのねじとして規定されていたのですが、わずかにピッチが異なっていました。 それは一見しただけでは分からないほどの差だったのです。 M3とM5が、0.1mmの差、M4に至ってはわずか0.05mmの差しかなかったのです。 一山、二山程度の山数であれば、このピッチの差はクリアランスの範囲で吸収可能ですが、厳密にはねじ山自体の形や寸法が異なるのでNGです。 これでは間違えて使ってしまいそうだし、 そうした場合、ねじ山を壊してしまう恐れもありました。

しかし、長年にわたって日本の産業の急成長を支えながら使われてきた「旧JIS」のねじを「はい、明日からISOねじですよ」と言って、あるところから 急に線を引くわけにはいきません。 補修用を含め、困る人がたくさんいるはずでした。 だからと言って、市場にほとんど同じで、見ても区別できないようなねじが共存すれば誤用の元となり、 ひいては事故につながることだってあるかも知れません。 混ざってしまったら見分けがつきませんし、いちいち寸法を測って使うなどということなどできるはずもありません。

そこで、一目見ただけで判別可能なように、ある工夫をして当面両方を並行して使えるようにしたのです。(ここら辺は前述のヒューズ管のローカル・ルールと似ていますね。)

さて、ここでクエスチョンです。(答えは「ねじのお話」の3回目、最後部分にあります。)

瓜二つのねじを寸法など測らなくても見分けられるようにした、その方法はどのようなものだったでしょうか?

瓜二つのねじを寸法など測らなくても見分けられるようにした、その方法はどのようなものだったでしょうか?

HINT:おそらく皆様、一度は目にしたことがあるものと思われますが、それが何であるか意識したことはないかも知れません。 でもほんとに一目でわかるようになっています。

さて、頭も疲れて来たので、ここでちょっと息抜きをしましょう。 ねじとは何の関係もないのですが、写真に写っているものは、ある植物のつぼみです。 つぼみとしては見たことがない人が多いと思いますが、いったいなんのつぼみでしょうか?(写真は照明の関係で、現物よりだいぶピンク色が濃くなっています)

さて、頭も疲れて来たので、ここでちょっと息抜きをしましょう。 ねじとは何の関係もないのですが、写真に写っているものは、ある植物のつぼみです。 つぼみとしては見たことがない人が多いと思いますが、いったいなんのつぼみでしょうか?(写真は照明の関係で、現物よりだいぶピンク色が濃くなっています)

HINT-1:多くの人が、一度は口にしたことがあるような果物のつぼみです。

HINT-2:台湾やフィリピン、インドネシア、タイ、日本だと、石垣島や沖縄あたりでも栽培されています。(寒いのは苦手な植物です)

これだけだと、ちょっと難しいですよね。(筆者も、2年ほど前に自分で咲かせてみるまで、知りませんでした。)

HINT-3 : 大ヒントです。松とリンゴといえば、、、

(この答えも「ねじのお話」の3回目、最後部分にあります。)

JIS規格からISO規格に変更となり、最近起きている人命に関わる大きな問題

妖怪、ロンリーホイール

ねじのピッチのわずかな差によって起こる問題は、今では過去のものとなっていますが、現在進行形で起きている問題があります。

それは、大型のバスやトラックにて、走行中に発生するということですので、とても大きな問題です。 時と場合によっては人命を脅かすような事故につながっています。

高速走行中に対向車の車輪(タイヤ+ホイール)が外れて自分のほうに飛んで来たらと考えると、だれでもとても恐ろしいことだと思いますよね。 現実にそれが起きており、ISOに変更される前でもそういったことは起きてはいたのですが、変更後の2011年からの約10年で事故件数が約12倍にも増加しているというのです。 へたな怪談よりも怖い、寒くなるような話ですね。

さてさて、いつもの癖でなかなか本筋が出てきませんが、これからご紹介するものは、ねじのピッチがどうこう言うものとは異なり、ねじ自体の形、組付けやメンテナンスの方法が異なることによるものであり、ねじそのものが悪いわけではありません。 言うなれば、ヒューマンエラーということになります。

では、どのようなことなのでしょう?

ホイールを固定するねじ(ナット)が、JISとISOとで異なります。 ほかにも異なる点はあるのですが、ここでは車輪が外れることに関係することのみに絞ります。 JISは、ナットのみですが、ISOはナットにワッシャーが組み込まれています。 そして、それを締める際にねじに潤滑剤(エンジンオイルやグリース類)を塗布するのですが、JISにおいてはワッシャーがついておらず、長年それに慣れていた整備作業の方は、今までに無かったワッシャーとナットの組み込み部に潤滑剤を塗布する必要性を認識していないか、塗布し忘れることがままあるということです。 (日本自動車工業会や日本自動車タイヤ協会などが国土交通省と協力して注意喚起のポスターを制作したりパンフレットを配布するなどの啓発活動を行っています。)

潤滑剤がないということは摩擦力が大きいということで、ナットを回すために加えた力がロスして有効に働かず、したがってナットの締付けが不十分になるわけです。

ナットの締め付けが不十分であることで、緩みやすくなり、走行中に脱落することにつながる →→→ 事故 となります。

同じトルクで締めても実際の締付力は、全然異なることがあるということで、こうなると、トルク管理をしていても追いつかないことになります。

逆に高性能(すぎる)潤滑剤を使うと、摩擦力(摩擦係数)が小さくなりすぎて、規定のトルクで締めた場合でも過大な締め付けとなり、ボルトが伸びたり折損するといった不具合が起きるので要注意とされています。 例として、添加するとエンジン内の摩擦摩耗を低減させ潤滑性能向上、エンジン音の低減、性能の改善に大きな効果があるとされている、特にマニア垂涎の二硫化モリブデン入りオイルや、グリースは使用しないよう注意喚起されています。

滑らなくても、滑りすぎても良くないとは、いったいどうすればいいんだい? ですね!

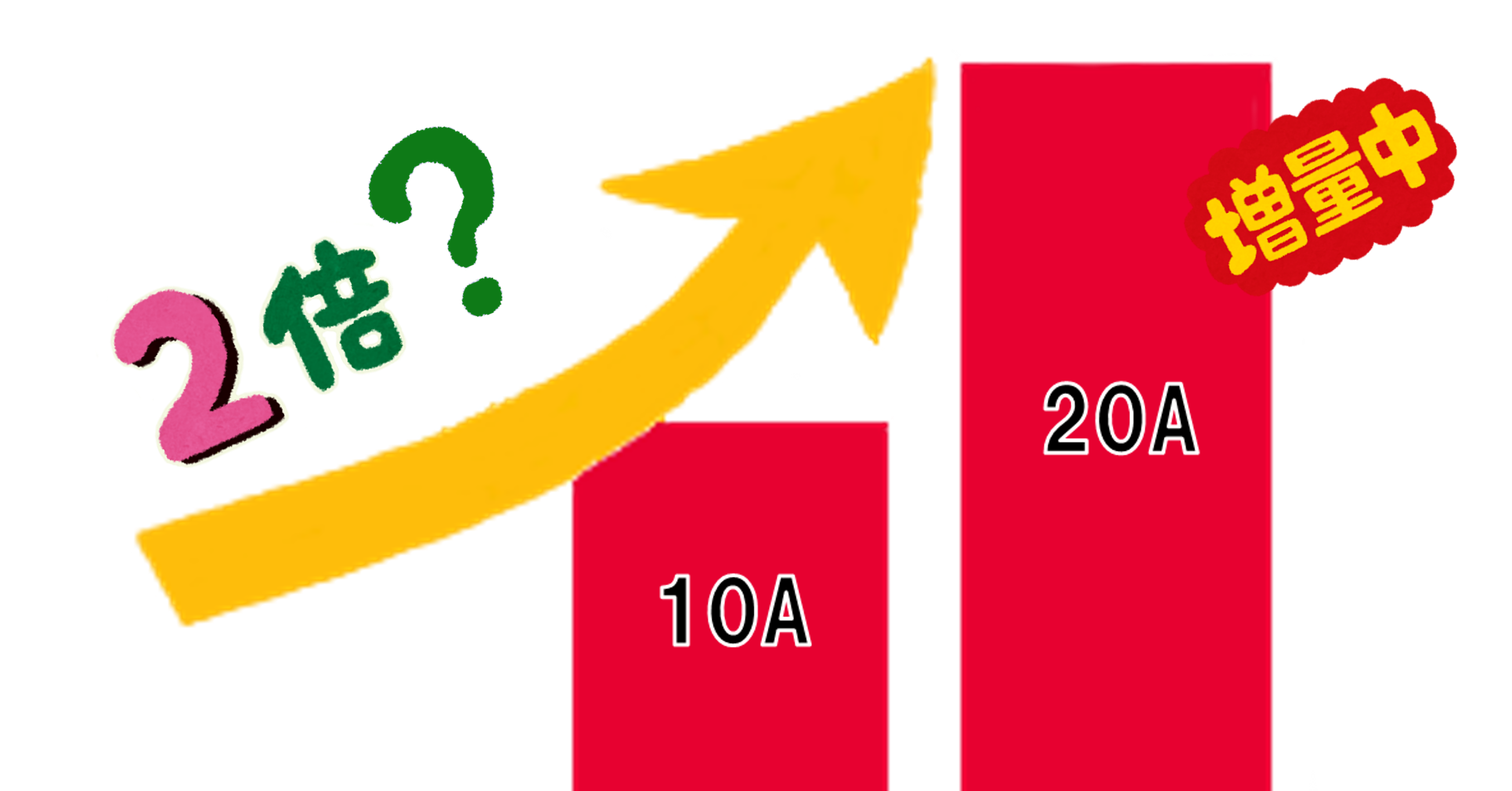

滑るか滑らないかによって、車輪を締付ける力が大きく異なってくることが、車輪が外れる原因の一つでしたが、実際どのくらい違うのでしょうか?

ねじを締めると、軸方向に締まる力「軸力」が生じます。 軸力については、「ねじのお話(3/3)」にて、ご説明いたしますが、ここでは、自動車工業会が発表している数字だけあげておきます。

潤滑剤なしの場合: 80キロニュートン(約8トン)

潤滑剤ありの場合:190キロニュートン(約19トン) なんと、約2.4倍です。

潤滑剤があるかないかだけでこんなにも違うんです。 こうなると、前述しましたが、トルク管理をしているだけでは追いつかない範囲です。 滑らないと必要な軸力が生じませんし、滑りすぎると、ねじが締まりすぎて、発生した軸力に耐えられなくなって伸びたり折れたりするんですね。

芸人さんは、どんなに滑っても伸びたり折れたりはしないので、事故にはなりませんが、ねじは人命を脅かすような事故になるから大問題ですね。(芸人さんは心が折れることはよくあるそうです。)

ちなみに、大型車のタイヤは、一般的なもので直径80cm ~ 1m、重さは80 ~ 100kgほどもあるそうです。 お互いに50km/hで走っていたとすると、実質的に100km/hのカウンターパンチを食らうことになり正面から直撃されたらひとたまりもありません。 高速道路だったらどうか? 考えるだけでも、あな恐ろし!

最後に、車輪関係のおまけの情報です。

JISでは、右輪については、右ねじ、左輪については、左ねじ(逆ねじ)ですが、ISOでは、左右輪とも右ねじです。

また、ボルトには、右ねじの場合、「R」の文字があり、左ねじには「L」の表示があります。

頭がプラスのねじと、マイナスのねじって?

マイナスねじ

マイナスドライバー

ねじが使われだした当初は、マイナスねじしかありませんでした。

頭に切り込み(ミゾ)を入れるだけの加工で容易に作ることができたというのが、その理由と思われます。 (切り込みは、その後登場することになる、プラスねじの頭の作り方とは異なり、一般的には切削(せっさく=削って作る)によるものが多いです。)

マイナスねじは皆様ご存じのように、回す際にドライバーの先がミゾの中で横に滑ってねじから外れてしまうことがあり、取り扱いにくく機械類を量産する上で自動化しづらいということが、問題として大きくなってきました。 そこで、考え出されたのがプラスねじです。

プラスねじ

プラスドライバー

形状的に昔の技術では作れなかったのですが、プラスドライバーの先のような形をした金型を、ねじの頭部に強力に押し付けてめり込ませプラス形状(以下、十字穴と呼びます)を量産形成する方法が確立されました。 プラスねじは十字穴があることで、ドライバーがセンタリングされ、滑ることなく締め付けが可能となり、機器類の自動組み立ての効率が格段にアップしました。

現在では、使われている多くのねじがプラスですが、いまだにマイナスねじが使われているところがあります。 どんなところに使われているのでしょうか? これについては、クイズ番組や、〇〇の知恵みたいな感じでテレビ等にもよく登場しますが、、、、、。

それは、ただ単に締め付けが出来ればよいというものではなく、マイナスねじのほうがメリットがある場合や、場所に使われることが多くなっています。 例えば、主に水回りで、プラスだとその十字穴に水が溜まってしまうので、水がかかっても流れ去るようなことを期待して使われています。 水道の蛇口とその回りや、電車のドア付近の床に使われているねじなどがあります。 マイナスねじはゴミがたまりにくく掃除しやすいと言ったこともあげられます。(マイナスだけでなくプラスも使われています。)

筆者は、塗装された鉄板に付いていたプラスねじを外さなければならないことがあったときに、十字穴が乾燥したペイントで埋まっていて、ドライバーが入らなかったため、細いピンで掘り出すのに苦労し、マイナスねじなら簡単だったのに、、、と思ったことがあります。 ほかには、高級腕時計などで、あえてマイナスねじを使い、伝統的な感じを醸し出すとか、高級感を演出していることや、ミシンの針の交換などの狭い場所にて、コインが使えるようにマイナスねじを使っているケースなどが見られます。 ドライバーが入りにくい狭い場所で、工具なしで操作ができるといったメリットもありますね。

また、このねじはマイナスドライバー、このねじはプラスドライバーというように、2種類のドライバーを使い分けなければならないことが不便ではないか? といったことから、プラスとマイナスを合体させ、どちらのドライバーでもOKとした、【プラマイ】ねじなるものが考案され、弊社製品においても多用されております。 プラマイねじの頭のミゾや十字穴自体の強度は、それぞれ単独の物には及ばないのですが、通常の使用範囲においては問題がない、プラスとマイナスのいいとこ取りねじと言ってよいと思います。

いま、これを読んでくださっている皆様は、お気づきかも知れませんが、「ねじのお話 --- その1」の最初のほうで出てきたねじの写真は全てプラマイねじで、弊社では、プラマイねじが主流です。

プラスとマイナスの時代が長く続いたのですが、いまではプラスやマイナス以外に、様々な形のねじが上市されています。 専門的な知識を持たない一般消費者が外したりすると危険があるところに、通常の工具では回せないように「いじり防止ねじ」、「いたずら防止ねじ」や、トルク(回転方向の力)をかけやすい頭形状など様々なものがあります。 しかし、せっかく「いじり防止ねじ」や「いたずら防止ねじ」が考えられてきたのですが、今では、ホームセンターや通販サイトなどで比較的安価かつ容易に適合工具が入手出来てしまうため、 それなりに「ぜってーに外してやるぜ!」と意気込んだ方には外せるので、完璧にいじらせないということは困難でしょう。

ねじをドライバーで外す(または締める)際の「やっちゃったぁ」

工場などでの組み立て作業であれば管理されているので、あまりありませんが、DIYなどでねじを回す際、プラスであってもマイナスであってもドライバーを使いますが、実は締めるときよりも緩める(外す)際に起こりがちなことがあります。 何らかの理由で、いつ締めたか分からないようなねじを外さなくてはならないときに、固着していてなかなか回らないということがあると思います。(端子台などのねじにおいてもあり得ます。) このような時には、軽ーく、外すのではなく、「ようーし、気合入れて外すぞ」ぐらいの体制で取り掛かることをお勧めします。 というのは軽い気持ちで外すと、ドライバーの先でねじの頭のミゾ(プラスやマイナス)を潰してしまうことがあるためです。 是非とも「全集中の呼吸」で行きましょう。

❝なめた❞ねじのイメージ

いま、これを読んでくださっている方の中にも、「その経験あるよと」いう方が何人かおられるのではないかと、、、、、。 これからは、そうならないために、以下のようにしてみると良いかも知れません。 ドライバーは、ネジの頭の溝にピッタリと合ったものを使い(大きすぎても小さすぎても良くありません)、自分が使う力の少なくとも半分以上をドライバーを軸方向に押し付け、残りの力で回すだけです。(押し:回し=7:3ぐらいでも良いかも知れません) これは、特にプラスねじにおいて重要になります。 プラスドライバーの先は、回転させたときに、浮くような力が生まれる形をしているからです。 押し付ける力が弱いと押し返されることで、頭のミゾから浮き気味になり、それによって溝を潰してしまうのです。(これを、「なめる、なめてしまう」などといいます。)

なお、特に錆びついてしまっている場合などは、市販の防錆・潤滑剤などをねじ山部分に事前に吹き付けておき、ある程度なじんでから回すのが良いでしょう。

一度なめてしまうと外すことが困難になってしまいますが、一方ではそれを救ってくれる工具類も市販されています。 ねじの頭に下穴をあけ(あけないで、打ち込むものもあり)、そこにテーパ状の逆ねじをねじ込み、無理やり食いつかせて回すものや、有名工具メーカーが開発した、外すことに特化したペンチなどがあります。(筆者は、外さなければならないねじも無いのに、好奇心に負けてこれらを購入して試してみました。 世の中に結構な数の工具好き人間がいるそうですが、その中の一人が私です。)

これらは、大阪に本社のある有名工具メーカーにてネジ●ウルスなどといった、恐竜、怪力を連想させるような名前が付けられて販売されています。 今ではなんと数十種類ものバリエーション展開がされ、「外せないねじはない」ぐらいの勢いです。

私の場合、固着したねじがなかったため、締付ける方向に無理に回してみたところ、M3ねじでしたが、比較的容易に頭がちぎれてしまいました。 超強力、まるで百人力でした。

西暦202X年某月某日、これと酷似した商品が、あの超有名な100均にて販売されているとの情報を得ました。 今度行く機会があったときには、工具大好物人間同好会の会員(会長に立候補中)としては、きっと真っ先に工具売場に走ることになるでしょう。(日頃、子供に「走ったらダメ!」なんて言っている大人も、こういったときにはそんなことはすっかり忘れて全力疾走しますが、雨の日は滑るので一応は気を付けます。そこだけは最低限、大人です?) 果たしてそのクオリティーはいかに? 楽しみです。 ワクワク。

※※※※※※※※※※※※※※※※※※※※※※※※※※※※

数日後、大安吉日。快晴、気温そこそこ。 朝4時に目が覚めて、開店時間が来るまでソワソワし、いてもたってもいられず、それを捜しに100均に行ってきました。 店内、走ることこそしませんでしたが、気がついたらデートの待ち合わせ場所に向かうがごとく、スキップしていました。 100均店内で大人がスキップするのは、自分が最初で最後かもしれません。 果たして? さすがに100円では厳しいらしく、価格300円でしたが本当にありました。 どんなものかと言いますと、ネジ●ウルスよりもだいぶコンパクトで、つくりは思ったよりしっかりとしていました。 ネジ●ウルスのほうが、数十種類ものバリエーションを用意しているのに対して、こちらは一種類なので、同じとはいきませんが、一般的な用途であれば結構いいところまでいくのではないかと思いました。 今回、筆者は購入しませんでしたので試してはいませんが、コスパ的にはかなりのものと思われます。 写真をここに掲載したいと思ったのですが、店内での撮影は禁止されており断念しました。

※※※※※※※※※※※※※※※※※※※※※※※※※※※※

最近、頭のねじが緩んできているのに気が付かず、以上のようなことを書いている筆者ですが、たぶんピッチまでは、ぎりズレていないと思います。

筆者の頭のねじは、右ねじなのか左ねじなのかを考えてみましたが、無駄なことでした。 なぜなら、既に錆びついていて、回らないので、どちらでも関係ないからです。

潤滑剤はいろんな意味で不足してきているように思います。 ねじだけでなく筋肉、骨ともに動きが悪くなっている、、、、、笑

長くなりましたが、今回は以上です。